近日,北京科技大学工程技术研究院(北科工研)与德龙钢铁签订《基于机器视觉的粗轧翘扣头检测与控制系统开发》合同,为德龙钢铁轧钢厂1250mm产线提供粗轧翘扣头测控技术。该项目通过在粗轧机架入口、出口各配置1台中间坯翘扣头检测装置,实现对粗轧中间坯翘扣头的在线检测、质量判定与管理、自动控制等功能。本项目是北科工研暨粗轧镰刀弯、精轧机架间跑偏测控系统在首钢京唐、马钢应用后,打造的热轧工序板带运行非对称测控技术的最后一环。至此,北科工研可以提供常规热连轧粗轧翘扣头、镰刀弯、精轧机架间跑偏的自动检测与控制的全套解决方案,可显著提升热连轧产线智能化水平,为实现热轧工序“无人驾驶”奠定技术基础。

粗轧中间坯翘扣头,是由于轧制过程中沿中间坯厚度方向金属延伸存在差异,引起向上或向下弯曲的现象。翘扣头缺陷会影响轧机设备、辊道、导卫等设备的使用寿命,降低生产效率。长期以来,由于缺少翘扣头的有效检测手段,依赖一线工人在生产过程中对其进行人工观察与调节,人员操作压力大,控制效果对操作经验依赖性强,稳定性难以保证。结合本项目,北科工研开发的翘扣头检测与控制系统具有如下特点:1)非接触式、利用CCD相机拍摄中间坯图片;2)在粗轧机架前后布置,实现全部道次中间坯头部弯曲量的精确识别与获取;3)可实现检测结果实时显示、在线质量判定与缺陷实时预警;4)应用基于金属三维变形的机理模型与基于数据驱动的人工智能模型融合的翘扣头自动控制。系统上线后,将进一步提升德龙钢铁热轧产品的质量稳定性,助力德龙钢铁热轧的智能化升级。目前项目已完成硬件系统的设计及加工,下一步将进行设备现场安装与系统调试,预计在2020年6月完成在线运行。

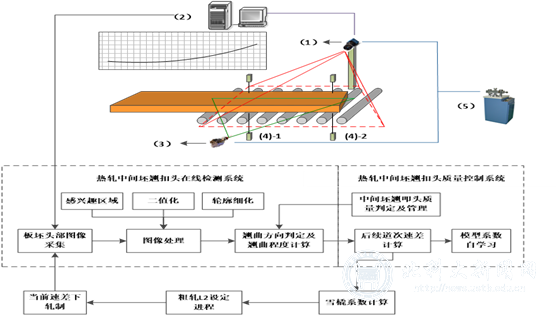

翘扣头在线检测与控制系统,通过测量和分析板坯头部图像,确定中间坯的翘曲程度,并将板坯翘曲程度与轧辊速差调整量进行关联,求出速差的控制量并下发到传动系统,通过控制上下辊速差实现板坯头部平直。热轧中间坯翘扣头在线检测与质量控制系统的硬件部分主要包括面阵摄像机、电缆、网线、激光器、安装支架和冷检等,用来实现图像数据的采集;软件部分包括相机控制、相机标定、通讯和图像处理、翘扣头控制模型等模块。

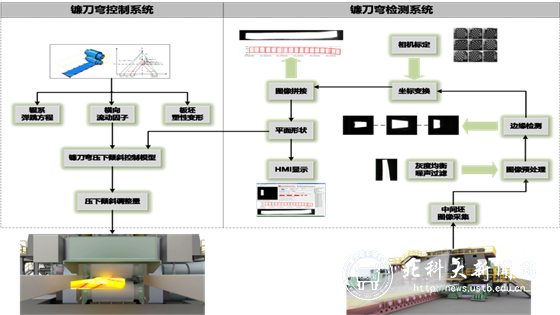

热轧中间坯镰刀弯在线检测与质量控制系统包括镰刀弯在线检测、镰刀弯质量判定与管理、镰刀弯在线调平控制三个部分。该系统在热连轧粗轧机组的R1/R2机架入口、出口各部署1套基于机器视觉的中间坯镰刀弯检测装置,在线检测粗轧各道次出口中间坯的镰刀弯和走偏情况,实现镰刀弯数据的精确获取;在此基础上,镰刀弯质量判定与管理模块自动完成中间坯镰刀弯模态分类与定量表征,实现对镰刀弯缺陷数据的监控与管理;镰刀弯在线调平控制模块利用检测获得的镰刀弯和走偏量数据,计算得到粗轧各道次的辊缝倾斜调整值,实施镰刀弯矫正控制。系统上线后,可实现粗轧全部道次的中间坯镰刀弯监控,测量精度满足±3mm;调平控制实现自动设定,粗轧出口中间坯中心线头尾偏移在±20mm的命中率达到85%以上。

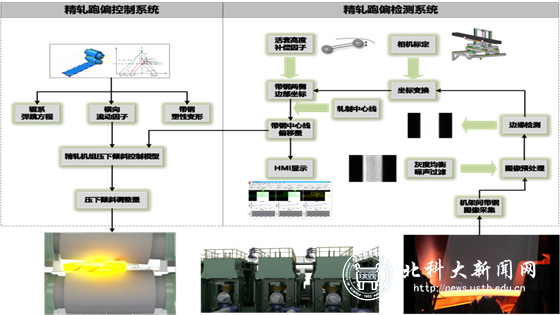

热连轧机架间带钢跑偏检测系统硬件主要包括面阵CCD相机、安装支架、位置传感器、PLC、图像处理服务器、历史数据服务器、UPS和冷却系统等;软件系统主要包括相机控制、相机标定、通讯、图像处理和自动纠偏等。相机及支架安装在轧机顶端,拍摄机架间的区域,当机架间有带钢时,CCD相机拍摄带钢图片,获取带钢中心线偏移量,并显示在操作台HMI画面中,实现对机架间带钢跑偏的实时监控。结合粗轧镰刀弯与精轧机架间跑偏实时检测,开发与应用精轧自动纠偏控制,包括以下功能:基于粗轧镰刀弯与轧机状态的辊缝调平预设定控制、头部穿带动态纠偏控制、抛尾动态纠偏控制以及稳态非对称动态矫正控制。系统应用后,可实时检测精轧机架间带钢跑偏量,位置测量精度达到±2mm;实现精轧机架间带钢跑偏自动纠偏控制,楔形命中率提升10~20%,抛钢甩尾率降低20~40%,并明显抑制堆钢事故的发生。

目前传统的带钢热连轧企业在岗位人员设置方面基本类似,通常粗轧每班组1岗2人,精轧1岗4人,粗轧中间坯翘扣头、镰刀弯、精轧机架间带钢跑偏测控技术的综合应用,并配合热轧数学模型的优化改进,可实现减员增效,粗轧可优化为0岗0人,精轧1岗3人(其中1人兼顾粗轧异常情况),仅此一项,轧制区域4个班组可减员12人,极大提升企业劳动效率。

(图片:工研院)

(责编:付云笛)

最新阅读

最新阅读 2025-06-26

2025-06-26 2025-06-25

2025-06-25 2025-06-16

2025-06-16 2025-06-08

2025-06-08 2025-05-07

2025-05-07 2025-04-28

2025-04-28 2025-04-24

2025-04-24 2025-04-23

2025-04-23 2025-04-21

2025-04-21 2025-04-17

2025-04-17